Hotmelt Technologie

/

Verfahren / Anwendungen

Die Kleb- und Dichtstoffe im Bereich Hotmelt werden je nach Typ und Applikationsmenge in unterschiedlichste Formen und Verpackungen angeliefert. balti Anlagen schmelzen, fördern, dosieren und applizieren das Material als lose eingegebenes Produkt oder direkt ab der Verpackung. Einmal flüssig wird es mit Druck, meist unterstützt durch eine Pumpe, über einen Schlauch, eventuell mit Zwischenspeicher, mittels einem Applikationskopf / -düse auf die gewünschte Stelle aufgetragen. Sobald aufgetragen, müssen Hotmelt möglichst sofort oder nach einem späteren Wiederaufschmelzvorgang, meist unter Kraft/Druck Einwirkung, gefügt, laminiert und kaschiert werden. Als Systemlieferant bietet balti Applikationsanlagen und Gesamtsysteme an.

- Schmelzen

- Fördern

- Speichern

- Dosieren

- Applizieren generell

- Beschichten

- Fügen / Pressen

- Kaschieren / Laminieren

- Umbugen

- Vergiessen / Einspritzen

- Mischen / Färben / Schäumen

Die Kleb- und Dichtstoffe im Bereich Hotmelt werden je nach Typ und Applikationsmenge in unterschiedlichste Formen und Verpackungen angeliefert. balti Anlagen schmelzen, fördern, dosieren und applizieren das Material als lose eingegebenes Produkt oder direkt ab der Verpackung. Einmal flüssig wird es mit Druck, meist unterstützt durch eine Pumpe, über einen Schlauch, eventuell mit Zwischenspeicher, mittels einem Applikationskopf / -düse auf die gewünschte Stelle aufgetragen. Sobald aufgetragen, müssen Hotmelt möglichst sofort oder nach einem späteren Wiederaufschmelzvorgang, meist unter Kraft/Druck Einwirkung, gefügt, laminiert und kaschiert werden. Als Systemlieferant bietet balti Applikationsanlagen und Gesamtsysteme an.

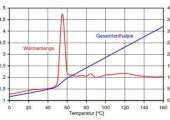

Das Grundkonzept aller Anlagen ist das Schmelzen der Kleb- und Dichtstoffe in einen mehr oder weniger flüssigen Zustand, damit er gefördert und später appliziert werden kann. Es braucht entsprechend Wärme, welche an das Material abgegeben wird. D.h. eine gewisse Wärmemenge muss übertragen werden. Entweder wird das zu schmelzende Gut in einen beheizten Behälter gegeben oder eine beheizte Fläche wird gegen das Material gedrückt.

Schmelzmenge = f (Klebstofftyp, Oberfläche, Temperatur, Druck, Gebinde- und Anlagengrösse)

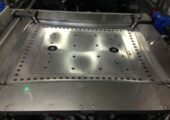

Im Fall eines Druckbehälters (=einfachstes System) wird das aufgeschmolzene Material durch den herrschenden Überdruck, erzeugt mittels Luft- oder Gasdruck, durch einen Ausgang und dann meist durch einen beheizten und direkt am Ausgang angeschlossenen Schlauch gefördert. Das zu schmelzende Material kann aber auch mit Kraft, mittels z.B. Pneumatikzylinder, gegen eine beheizte Fläche gedrückt werden. Durch entsprechende Öffnungen in der Schmelzplatte kann das Material wiederum abfliessen oder durch einen angeschlossenen Schlauch gefördert werden. Falls kein Druck erzeugt werden kann oder dieser nicht ausreicht, wird eine Pumpe dazwischen positioniert um die Förderung zu übernehmen. Zum Einsatz kommen meist Kolben-, Zahnrad- oder Schneckenpumpen, welche das mehr oder weniger flüssige Medium fördern.

Fördermenge = f (Klebstofftyp, Temperatur, Druck, Pumpentyp- und grösse, Drehzahl, Heizschlauchlänge und -innendurchmesser)

In vollautomatischen Anlagen und beim Schmelzen und Fördern direkt aus dem Gebinde wird mit Zwischenspeichern gearbeitet, falls kein Unterbruch für den Gebindewechsel erlaubt ist. Dies können offene oder halb-offene Behälter sein, welche bei reaktiven Materialien mit Trockenluft oder Schutzgas bedeckt, jedoch besser hermetisch dicht gebaut sind. Letzteres ist eine einzigartige Spezialität von balti.

Als Alternative bieten sich Doppel- oder Tandemsysteme an, wo zwei Schmelzanlagen gekoppelt werden und sich entsprechend durch Ablösung ergänzen.

Falls kontinuierlich gefördert werden kann und die Anforderungen an die Auftragsgenauigkeit nicht zu hoch sind, dann reicht der Förderdruck auch gleich zum Applizieren. Doch sobald eine höhere Applikationsgenauigkeit erforderlich ist, welche mit Konstanz über längere Zeit erbracht werden soll, kommt man nicht um eine Dosiereinheit, möglichst nahe dem Applikationskopf, herum. Nicht nur ergeben sich Druckschwankungen in einem statisch/dynamischen System, auch sind Klebstoffe keine perfekten Flüssigkeiten (leicht kompressibel, Herstellungstoleranzen) und sind z.B. Heizschläuche unter Druck keine perfekten Rohrsysteme. Um dies alles zu kompensieren, werden heute meist zusammen mit Prozesskontrollfunktionen Dosiersyteme (z.B. Zahnrad- oder Kolbenpumpen) eingesetzt. Im Hotmeltbereich bietet balti auch hier unzählige Lösungsansätze an.

Manuell oder mit einem automatischen System wird der Klebstoff als

- Punkt

- Raupe

- oder flächig

aufgetragen.

Für den flächigen Auftrag gibt es verschiedenste Techniken, die je nach Anwendung zum Einsatz kommen:

- Sprühen

- Walzen

- Applizieren mit Schlitzdüse

Unter Beschichten versteht man einen flächigen Auftrag von Kleb- oder Dichtstoff auf eine Oberfläche. Meist ist eine ebene, 2-dimensionale Fläche gemeint. Zum Beschichten gehört nur der eigentliche Klebstoffauftrag. Unter Applizieren sind die verschiedenen Methoden für einen flächigen Auftrag erwähnt.

Werden zwei Bauteile zusammengebracht oder miteinander verklebt spricht man von Fügen. Hier ist, im Gegensatz zum Kaschieren, eher ein statischer Prozess gemeint. Nach dem Auftrag eines Klebstoffes oder nach dessen Reaktivierung (Wiedererwärmen) werden während der offenen Zeit des Klebers (Zeit in welcher Teile gefügt werden sollen/dürfen) die zusammengehörenden Flächen so präzise wie nötig aufeinander gebracht, eben gefügt, und dann eine bestimmte Zeit lang gegeneinander gepresst. Eine gefügte und unter Druck gehaltene Klebestelle sollte so lange ruhig gehalten werden, bis der Hotmelt soweit abgekühlt ist, dass die gewünschte Festigkeit erreicht ist (=Haltezeit; meist <60s). Je nach Klebstofftyp wird die Endfestigkeit bei kompletter Abkühlung oder erst nach Stunden oder Tagen erreicht (reaktive Klebstoffe). Das ist der grosse Vorteil von Hotmelt, Teile sind meist nach dem Fügeprozess sofort "handbar" und brauchen keinen speziellen Aushärtprozess (Ofen, UV etc).

Von Kaschieren oder Laminieren spricht man, wenn zwei flächige Bauteile zusammengefügt werden. Technisch betrachtet kann das auch eine temporäre Deck-/Schutzfolie sein, die später vor dem Verkleben wieder entfernt wird. Meist ist zumindest ein Teil ein bahnförmiges Substrat. Das Kaschieren oder Laminieren kann entweder in-line, unmittelbar nach dem Klebstoffauftrag erfolgen oder mit Reaktivieren auf einer separaten off-line Anlage.

balti bietet Kaschier- und Laminierprozesse meist in-line in Gesamtsystemen an. Press- und Vakuumkaschieranlagen von z.B. Trägerteilen mit Folie, Stoff usw. werden vielfach von spezialisierten Anlagenbauern realisert, mit welchen balti eng zusammenarbeitet.

Bei mit Folien, Stoff oder Leder kaschierten oder hinterspritzten Trägerteilen soll dieses um die Bauteilkanten herumgezogen und dort fixiert werden, damit die Kanten von der Seite nicht sichtbar sind. Dies nennt man "umbugen". Wenn mit Klebstoff kaschiert wurde, reicht dieser meist auch für den Umbug. Falls nicht oder kein Klebstoff im Einsatz war, wird vor dem Umbug Klebstoff auf die Umbugstelle (Substrat oder Träger) in Form einer Raupe oder flächig gezielt mittels Sprühen aufgebracht. Meist beliefert balti spezialisierte Anlagenbauer mit den entsprechenden Klebstoffauftragsanlagen.

Diese Sonderform für die Hotmelt Verarbeitung hat sich ergeben, um empfindliche Bauteile gegen Umwelteinflüsse zu schützen. Elektro- und Elektronikteile umspritzt man dabei mit niedrigem Druck (typisch: 2 bis 50 bar). Der thermoplastische Hotmelt wird dabei, analog dem Spritzguss, in eine Form eingespritzt, in der vorab das Bauteil eingelegt wurde. Dies geschieht jedoch mit viel kleinerem Druck. Es kann angegossen, angespritzt, umhüllt, aufgefüllt usw. werden. Dem Anwender ergeben sich unzählige Möglichkeiten. Als Klebstoff werden meist Polyamide verwendet. Neuerdings gibt es auch reaktive PA's. Aber auch Polyolefine oder gar Polyurethane kommen zur Anwendung oder es werden sogar Dichtstoffe (z.B. Butyle) in Hohlräume eingespritzt.

Hotmelt sind bis dato meist einkomponentige Klebstoffe. Um spezielle klebetechnische Eigenschaften zu erzielen, wie zum Beispiel:

- verlangsamtes oder beschleunigtes Abbinden

- höhere Festigkeit

- gezielt wählbare, härtere oder elastischere Verbindung

- sichtbare Klebefuge oder entsprechend gleiche Farbe wie Bauteile

- weniger Klebstoffverbauch usw.

hat balti mit viel Kompetenz und Flexibilität neue Anlagentechniken zum Mischen, Einfärben und Schäumen entwickelt.